在全球能源转型与”双碳”目标驱动下,储能技术作为清洁能源存储与高效利用的核心环节,正迎来前所未有的发展机遇。储能箱体作为储能系统的关键承载部件,其制造工艺直接影响系统的密封性、耐腐蚀性及整体轻量化水平。万宇科技通过固相复合技术的创新应用,重新定义了储能箱体的制造标准,为行业提供了从设计到量产的一体化解决方案。

一、技术突破:固相复合焊接重构制造边界

1.1 搅拌摩擦焊(FSW)的颠覆性优势

万宇科技自主研发的搅拌摩擦焊技术,通过机械摩擦产生的热量实现金属材料的固态连接,彻底摒弃了传统熔焊工艺中的熔化、凝固过程。该技术具有三大核心优势:

零缺陷焊接:焊缝区无气孔、裂纹等缺陷,拉伸剪切强度可达母材的80%,显著优于电阻点焊(约50%)和钎焊(易堵塞流道)。

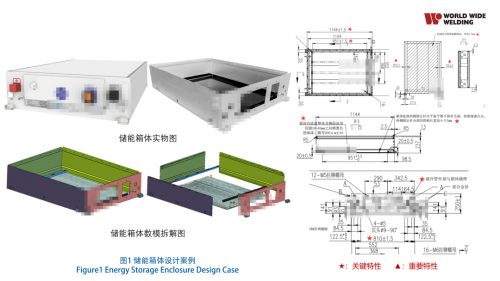

轻量化突破:如图1中是通过FSW替代钎焊工艺,让某项目储能箱体重量从26kg降至22kg,减重15%,同时整包质量更优。

成本优化:单个箱体采购成本降低30%,焊接效率提升1倍以上,综合成本下降40%。

1.2 复合焊接工艺的协同创新

万宇科技构建了”FSW+CMT+TIG”的复合焊接体系,覆盖0.5-8mm厚度铝合金的全场景需求:

FSW主导:承担液冷板、底护板与框架主体的固相连接,确保密封性与结构强度。

CMT补强:用于复杂结构件的冷金属过渡焊接,减少热输入变形。

TIG精修:对关键部位进行氩弧焊补焊,满足航空航天级可靠性要求。

二、装备革命:智能产线赋能高效制造

2.1 智能化产线设计

万宇科技马鞍山基地部署了行业领先的智能装备集群,拥有FSW、 CMT、 TIG 等复合焊接工序,并配备立式加工中心、龙门加工中心等制造工序。设备最大行程3000mm*2000mm,可满足国内外主流乘用车电池托盘型材加工及工商业储能壳体需求。

机器人焊接系统:六轴重载机器人搭载5000rpm高转速主轴,实现空间三维点焊与全位置焊接,下扎速度达5mm/s。

双工位龙门设备:静态精度、动态精度均高于国标,支持一机多工位布局,最小占地面积仅24㎡。

视觉引导系统:实时追踪铝型材来料偏差,避免焊缝偏移,确保焊接接头质量。

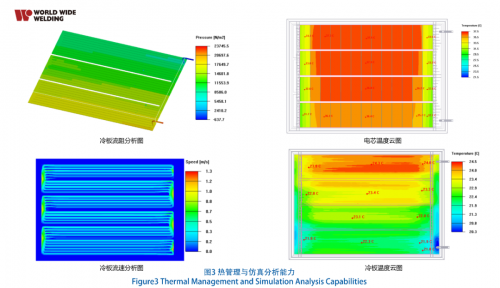

热管理与仿真分析能力:具有热模拟分析能力,可在产品开发前期辅助客户验证热管理方案,降低试错成本与开发周期。

2.2 全流程质量管控

从原材料检测到成品出厂,万宇科技构建了闭环质量体系:

来料检测:三次元测量仪、二次元投影仪实现微米级精度控制。

过程监控:智能相控阵超声设备以最高200HZ频率,≥0.3mm体积型缺陷检测速度可达3m/min速度自动识别缺陷,检测数据实时存档。

终检验证:通过高压/低压气密测试、绝缘耐压测试等12项严苛检测,确保产品零泄漏。

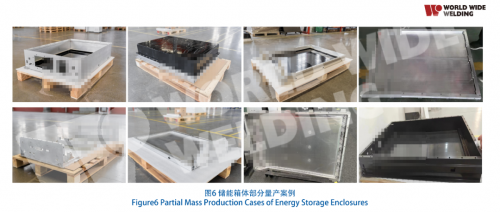

三、规模化量产

马鞍山基地成立于2023年,占地15000余平,主要为新能源汽车及储能客户提供配套服务,包含型材来料焊接加工、底护板焊接加工、pvc/喷粉、储能箱体代工生产等,具备年产能10w+pcs箱体的生产出货能力。储能液冷箱体通过流阻、流速仿真优化冷板设计,液冷交换面积提升400%,系统能耗降低18%。

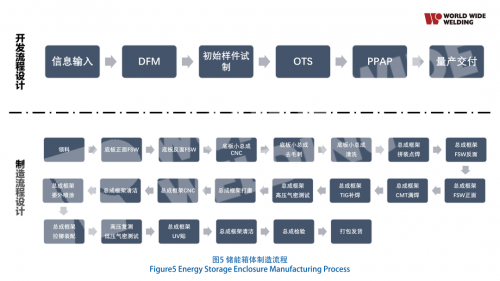

开发流程遵循标准化体系:从信息输入启动,经DFM 可制造性分析优化设计,再通过初始样件试制验证工艺,随后完成OTS 工装样件与PPAP 生产件批准,最终实现量产交付。

标准的制造流程:以搅拌摩擦焊(FSW)为核心,涵盖来料检测或单品机加或预拼、底钣正 / 反面 FSW 焊接、CNC 加工、去毛刺 / 清洗等精细化工序;总装阶段通过 FSW 正反面焊接、TIG/CMT 补焊保障结构强度,辅以高压气密、高低压复测等多轮检测,结合 UV 固化、外观涂装等工艺,最终经总检后打包发货。

型材加工:设备最大行程3000mm×2000mm,兼容国内外主流乘用车电池托盘型材。

全球交付:通过IATF16949与ISO9001双体系认证,产品出口欧美市场,客户包括阳光电源、上海电气等龙头企业。

从打破国外技术垄断到主导全球市场,万宇科技以固相复合焊接技术为支点,撬动了储能箱体制造的产业升级。其”技术+装备+服务”的一体化模式,不仅为客户创造了显著的经济价值,更为全球能源转型提供了可靠的”中国方案”。

四、结语:技术赋能,引领储能箱体智能化革命

万宇科技通过固相复合技术与全制程生产流程的深度融合,不仅解决了储能箱体轻量化、密封性、异种材料连接的行业痛点,更以标准化、模块化的产品矩阵满足了全球新能源市场的多元化需求。随着”双碳”目标的推进,万宇科技正以中国智造的技术实力,推动储能产业向更高效、更可靠的方向演进。

免责声明:本站转载的文章,版权归原作者所有;旨在传递信息,不代表本站的观点和立场。